系统背景:

电力设备内部任何机械性故障与缺陷的存在,都可能影响设备整体性能及安全,甚至造成所辖局部地区乃至全部地区的停电事故,由于某些电力设备自身结构原因,进行停电检修时需投入大量的人力物力,耗费较长的维修时间,造成影响和损失都很大。因此,电力设备发生故障之前,如能检测并判断它内部缺陷位置,性质及程度,就显得尤为重要。

系统功能:

在不停电或不解体的情况下,发现设备内部的机械结构缺陷。通过对电力设备进行多方位X射线透视成像,配合专用的图像处理与识别技术,实现其内部结构的“可视化”与运行状态的快速诊断,可极大地提高设备故障定位与判别的准确性。

技术原理:

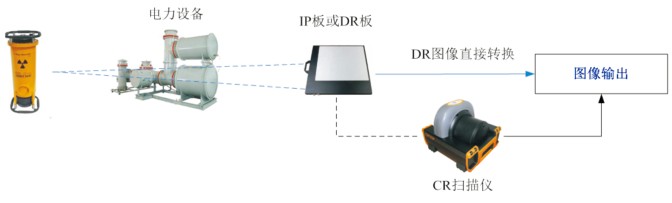

利用X射线在介质中传播时的衰减特性,当将强度均匀的X射线从被检设备的一侧产生并发射后,由于缺陷部位与被检设备基体材料对射线的衰减特性不同,透过被检一侧检测透过被检设备后剩余的X射线强度,即可判断被检设备表面或内部是否存在缺陷,并能根据产生的X射线图像对缺陷类型与性质进行判断。

应用现状:

现有X射线检测产品属于通用产品,并非针对电力行业开发,未真正应用于电力生产。设备的拥有成本较高,经济性较低,被测设备结构复杂,X射线设备体积重量大,不易摆放定位,现场检测缺少专用软件,以及针对电力设备的图像处理,故障定位,智能识别分析功能,数据利用率低。

检测模式:

新建GIS设备:安装前的部件进行筛查并在其安装完成后、投运前进行检测,发现在制造、运输、安装过程中的各类缺陷,建立设备健康档案。

变电站GIS巡检: 发现运行过程中产生的缺陷,与设备健康档案中的历史数据进行对比分析,了解设备劣化趋势,发现潜在问题。

变电站GIS检修:在检修过程中发现异常运行工况或者通过其他检测手段(如局部放电检测)发现疑似缺陷后不能定性或定位时,对设备提供诊断性检测服务。

适用场景:

X射线数字成像无损检测广泛适用于变电、输电系统中全封闭结构的电力设备或普通电力设备封闭不可视部件,包括GIS、支柱绝缘子、罐式断路器、瓷柱式断路器、电缆、耐张线夹、电力电缆等。

解决方案:

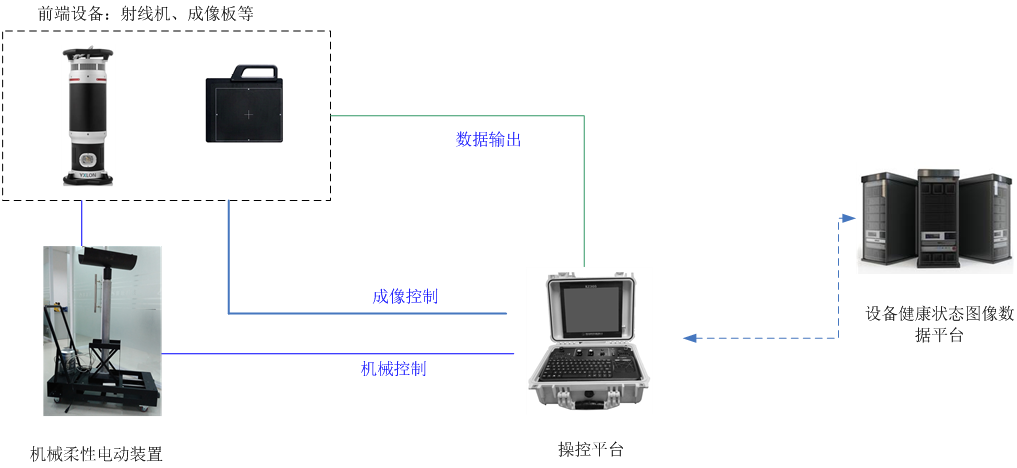

赛康智能X射线无损检测系统由前端设备、机械柔性电动装置、操控平台、设备监控、状态图像平台组成。

前端设备主要包括射线机、数字平板成像器,采用国内外主流厂家的X射线数字成像产品。

机械柔性电动装置实现对前端设备的各种平移、升降、旋转等机械控制,根据要求快速完成设备定位。

操控及图形处理平台远程操控机械传动及前端设备,完成设备位置控制及X射线的成像控制,接收前端设备回传图像信息,实现智能分析,缺陷识别,检测报告。

基于云技术的设备健康状态图像数据平台用于搜集设备全寿命周期局放及X射线图像数据,建立设备健康档案,对设备状态及其变化趋势进行持续的跟踪和分析,从而更加及时的发现设备缺陷及隐患。

技术优势:

检测效率高

提供检测机械传动装置,采用现场位置摆放与远程微调相结合的方式对X射线机、成像器等检测设备进行摆位和角度调整,完成对电力设备不同部位进行多角度的检测成像,提高成像检测的效率,同时提高了检测装置对电力设备运行现场的适应性。

一键实现成像控制图像采集,图像显示。图像处理,图像存储等成像检测过程,降低劳动强度。

丰富的数据资源

提供设备原始图纸或模型,X射线检测图像,设备缺陷特征样本为一体的综合图谱库。

完善的数据分析

X射线检测图像为基础,结合其他相关数据,进行缺陷诊断及可视化定位。

强大的图像处理

提供图像变换、增强、边缘检测、图像恢复、图像分割、图像拼接等一系列图像处理方法,提高X射线图像相对质量,以使有效提取信息。

广泛的检测应用环境

赛康智能X射线检测适用耐张线夹、绝缘子、PT、GIS组合开关和电缆线等设备。针对近年来ABB和西门子等国际大厂商推出的紧凑型GIS设备,赛康智能采用独特的检测工艺满足各种应用场景的检测需求,保证了安全用电时设备运行可靠性。